環境にやさしい素材として注目を集めるオーストリア・レンチング社の素材「テンセル®」。その名前を聞いたことがある方も多いのでは?

テンセル®は、ユーカリを原料に、化学処理で化学変化を起こし製造されたもの。化学繊維と聞くとエシカルでないような印象を受けますが、石油などで作る合成繊維とは異なるため、天然繊維に近い化学繊維として捉えられています。水・化学薬品・エネルギーの使用量がオーガニックコットンなどの他の繊維よりも低く、また丈夫で長持ちするエシカルな素材と考えられています。

さて、このテンセル®を実際に見たことがある人はいますか? 実は、生地の名前ではなく生地の元になる「ワタ(ファイバー)」のことをテンセル®と呼びますが、この注目を浴びているテンセル®素材について、詳しく知っている方はまだまだ少ないのでは? 今回、このテンセル®について詳しくご紹介します!

テンセル®の作り方

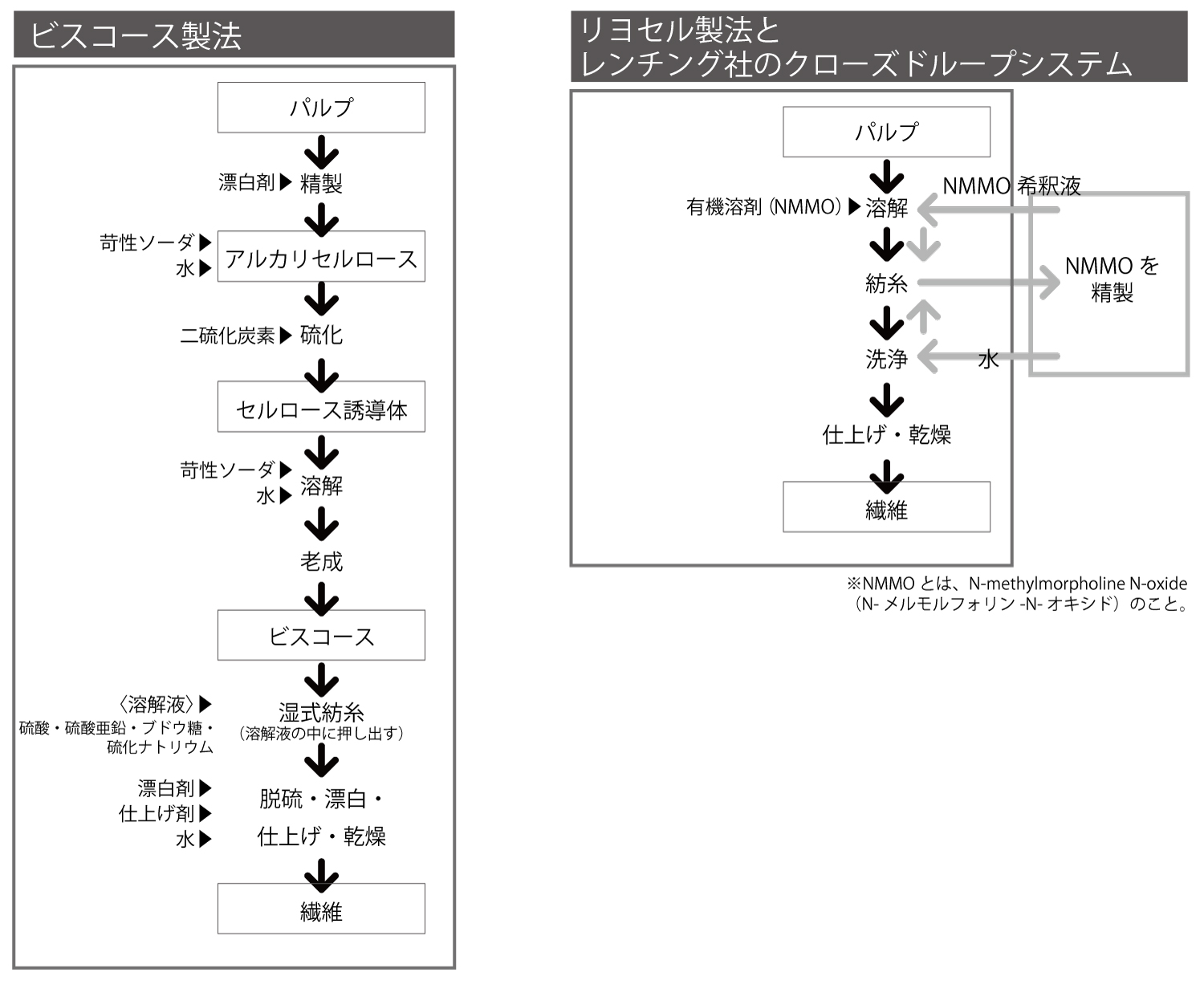

テンセル®はまだ新しい素材で、約20年ほど前から製造が開始されました。もともと、レンチング社はセルロース繊維、特にビスコースレーヨンを作っていましたが、レーヨンは使用する化学薬品が多く、廃液や排ガスの処理が不十分だと環境を汚染するものでした。そこで、環境負荷の低い方法を開発しようと取り組みがなされました。それが、現在のレンチング社が誇る、繊維の一貫製造体制です。

レンチング社は、第2次世界大戦前の1938年の創立当時にレーヨン工場建設しただけでなく、すでに敷地にあった紙パルプ製造ラインを買い取っており、当初から紙パルプを製造していました。1970年代、ヨーロッパでは工場による環境汚染が問題になっており、その頃から具体的にパルプ生産~ワタまでの一貫ラインの最適化と環境負担軽減の研究を始めたといいます。

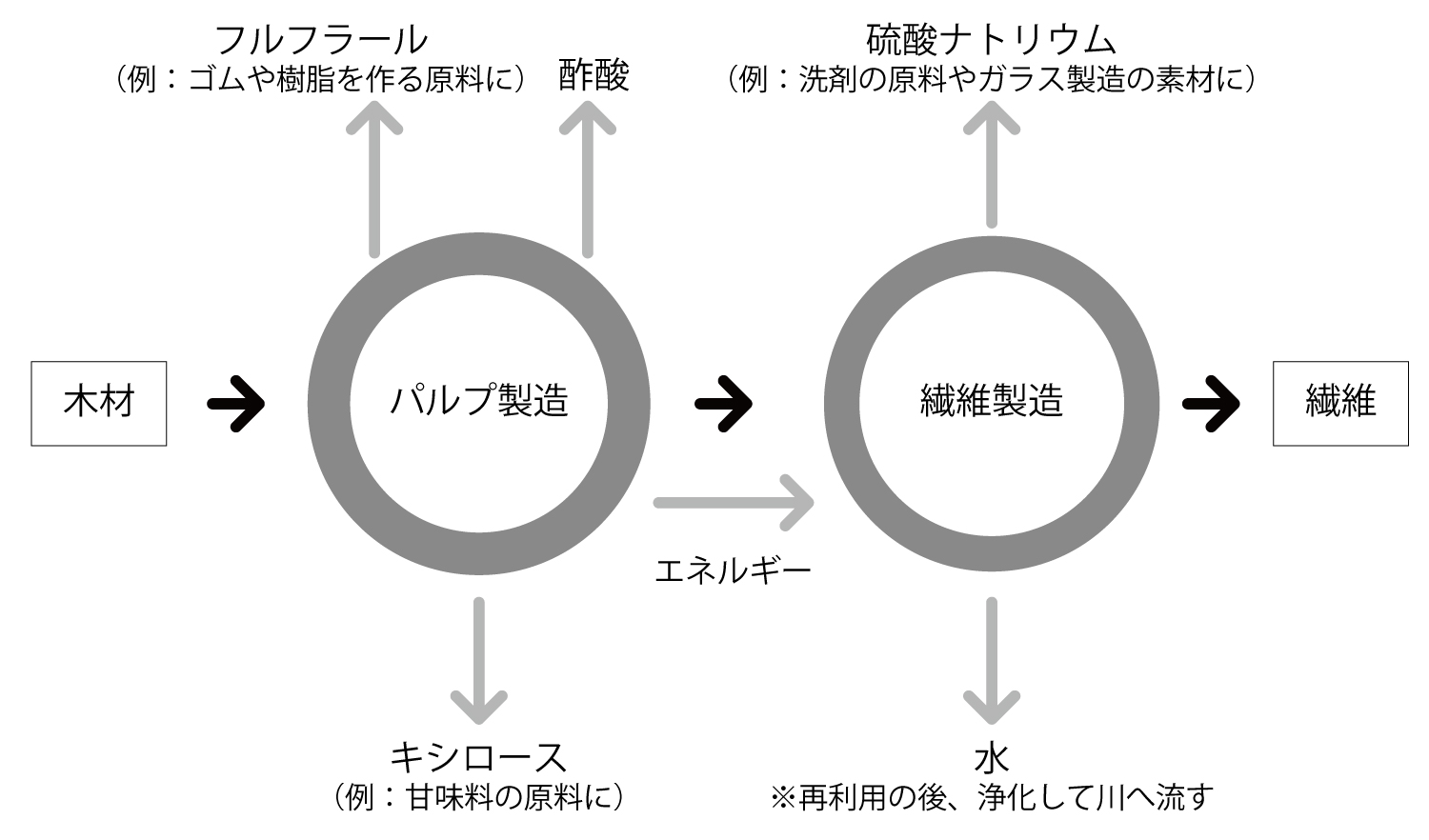

パルプ化時に発生する排気ガスを低減する取り組みを始めるほか、1980年代~90年代にかけては、さまざまな設備投資を実施。パルプや繊維の製造過程で生じる副産物を回収し、有効利用するしくみなどを開発しました。1990年代には巨大なバイオ水処理施設も建設し、本社のすぐそばを流れる川に流せるほど純度の高い水に戻せるようにしました。繊維製造を一貫して自社で行うことで、環境負荷も自社でコントロールすることが可能となっているのです。

一貫製造体制における副産物の回収・活用例(Lenzing Botanic Principalを基に作成)

ちなみに、その過程の中で1960年代に発表されたのが、進化系ビスコースレーヨンともいえる素材「レンチング モダール®」。薬剤の濃度や配合を独自にアレンジするほか、生産のスピードを落とすことによって、従来のビスコースレーヨンより強度が高く、品質の高いビスコースレーヨンを作り出すことに成功しました。この繊維も「レンチング・ビスコース®」も、木材から繊維まで最も効率化された製造をすることで、他社のレーヨン等と環境負担総指数を比べると全く低いものになっています。

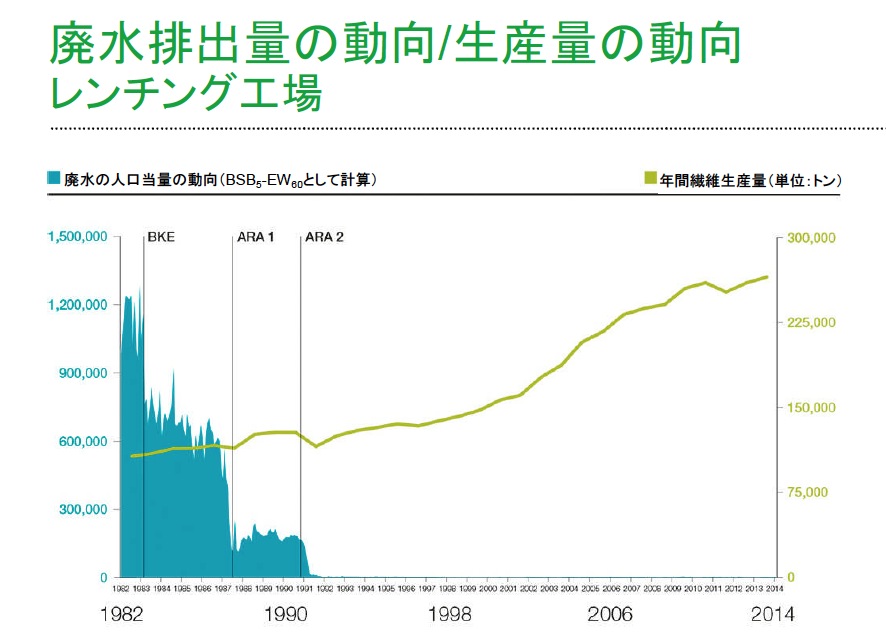

オーストリアのレンチング工場の廃水排出量の動向/生産量の動向。排水処理施設を整備以降、ぐっと有害な排水が減った。(レンチング社資料「繊維業界のイノベーション・リーダー」より引用)

さらに環境負荷の低い素材を……と開発されたのが、ビスコースレーヨンとは全く違う製法で作られるテンセル®でした。下図のとおり、工程は溶剤で溶かしたセルロースを整形して糸にするだけのシンプルな工程で作られています。使用する溶剤は1種類のみ。しかもこの溶剤は口に入れてもOKな、人体に無害なもの。使用する水はぐるぐると循環しているため、新たに水を加える必要がほとんどありません。そのため、コットン生産するより100分の1ほどの水量で生産が可能。土地使用も少なく、製造効率の良い素材です。

現在、オーストリアの自社工場のほか、アメリカとイギリスに生産拠点を持っていますが、いずれもクローズドループ製法とバイオ水処理施設を有しています。

グレーの矢印が水と有機溶剤の流れ。製造ラインの中をぐるぐると循環しているのが分かる(Lenzing Sustainability Report2012、’Comparative Environmental Assessment of Man-made Cellulose Fibers’ Utrecht University, 2013を基に作成)

テンセル®を使用した生地

テンセル®は、レンチング社から出荷されるときには、糸に撚られる前のファイバー状のままです。それを買い受けた紡績企業が撚糸をし、生地メーカーが染色や製布をするため、テンセル®を使用した生地は世界にたくさんあります。

過程には多くの取引先や加工業者が関わっており、どういった加工がなされているのかは、レンチング社でも追いきれていません。実際の衣服になったときの環境負荷がどの程度になるか、計測しきれないのが実情です。また、テンセル®そのものは生分解性を持ちますが、ポリエステルを混紡したり化学染料を用いて染めるなどした場合、生分解性を持つかは一概にはいいきれません。

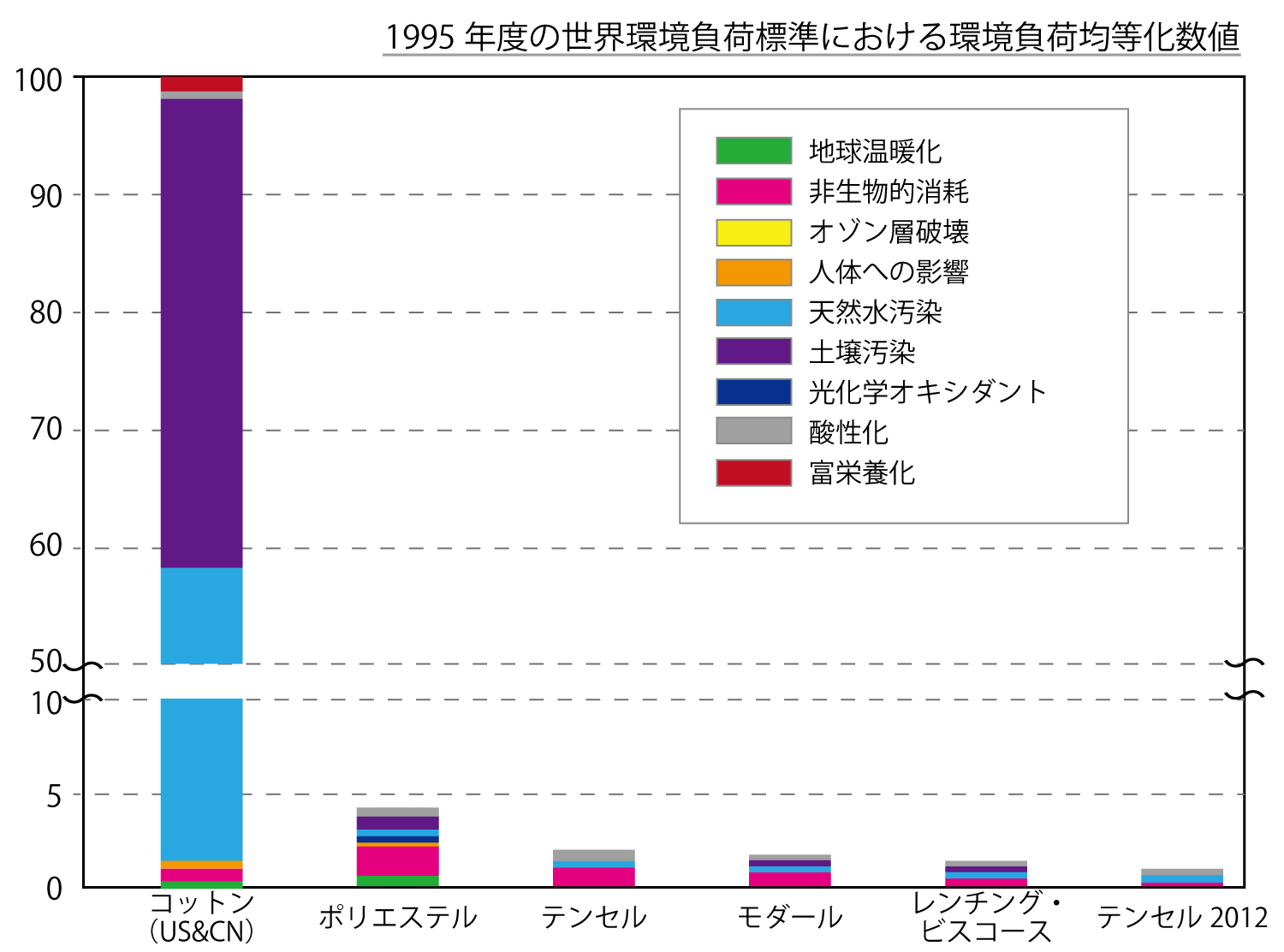

しかし、ファイバーという原料ベースでは、テンセル®は圧倒的なエコ度を誇ります。

既存の一般的なコットン、ポリエステルとレンチング社の各種製品との比較。オーガニックコットンの場合は、紫色の「土壌汚染」項目がほぼ減るが、依然としてレンチング社製品のほうが環境負荷が低いという結果になるという。(’Comparative Environmental Assessment of Man-made Cellulose Fibers’ Utrecht University, 2013を基に抜粋して作成)

天然繊維だからといって、栽培時に大量の薬剤を使用していたり、搾取労動によって作られたりした繊維ならば、エシカルとはいえません。また、植物由来の化学繊維だからといって、環境負荷の高い木材を使用していたり、化学薬品を適切に処理していない工場で作られたものも、エシカルとは言いにくいでしょう。

世界をまたぐ、複雑なサプライチェーンのうえに成り立つアパレル産業は、トレーサビリティを確保するにはまだまだ道のりは長いというところ。業界全体の課題なのです。

コメントを投稿するにはログインしてください。